“J’veux bien faire du Lean, mais pas maintenant, j’n’ai pas le temps !”

Je vous propose aujourd’hui d’évoquer l’une des causes les plus fréquentes de l’échec d’une démarche Lean.

Même les grosses boites se font avoir. Je vous donnerai un exemple. Cela me fait dire qu’elles non plus, malgré les apparences et les moyens engagés, elles n’ont pas toujours compris le Lean.

Pour cela, je pose simplement cette question anodine :

Comment faire du Kaizen lorsqu’il y a le feu ?

Comment faire du Kaizen lorsque votre activité ressemble aux montagnes russes ?

Le grand “absent”

La plupart du temps, nous sommes obnubilés par les Mudas, ces cailloux qui font obstacle au flux …

Mais il est un fléau que l’on sous-estime notablement. Il se fait discret au point d’être absent de nos pensées et de nos préoccupations. Je parle bien entendu du …

… MURA (la variabilité)

Lorsque votre volume d’activité est très variable, un jour c’est la panique, car vous êtes surchargé (Muri) et le lendemain, vous ne savez plus quoi faire, alors vous vous occupez (la plupart du temps à faire de la surproduction)…

En phase basse d’activité, je ne vois jamais les entreprises “s’occuper en améliorant des choses” (Kaizen) ou en s’affairant aux 5S. Non, le premier réflexe est de prendre de l’avance sur le boulot qu’il y aura à faire “demain”.

Mais honnêtement, comment pourrait-il en être autrement, lorsque l’on sait que demain ce sera “le feu” et à nouveau la panique ? Alors, naturellement on essaie de lisser un peu la charge de travail en prenant un peu d’avance. Cela adoucira le pic d’activité à venir. Cela soulagera un peu …

C’est normal. C’est humain. Oh que OUI ! Pour autant, ce n’est pas Lean, car…

… pendant ce temps on n’améliore rien !!!

C’est la faute à TOYOTA

Bin c’est vrai quoi ! Depuis le temps qu’on vous bassine avec Toyota, c’est bien eux qui disent :

Ne produisez pas à l’avance. Mais lorsque vous avez une commande, produisez là très vite !

En gros, soyez des “Speedy Gonzalez” (désolé les jeunes, références uniquement compréhensibles des personnes de ma génération, du temps où la télé sortait du noir et blanc pour adopter la couleur) …

On nous dit de ne pas faire de stock et de produire très vite. Eh bien c’est ce qu’on fait : Pas de stock et pour produire vite, “on s’arrache”, “on se speede”, “on se défonce”, “on se bouge le c..”!

Même Valeo est passé à coté

Certes, il ne faut pas généraliser un cas particulier au cas général. N’oublions pas que Valeo, a explosé depuis les années 80 (et en particulier dans les années 90) en s’appuyant sur le Lean. Comme Porsche, comme Wolkswagen, … et bien d’autres grands noms de l’automobile. On ne peut pas leur enlever ce mérite du travail accompli. Néanmoins …

À l’occasion d’un évènement, je rencontre un responsable Supply Chain d’un site Valeo. Il m’explique que devant les exigences de ses clients, constructeurs automobiles, ils doivent répondre et livrer toujours plus vite en flux “tendu de chez tendu”. Bien évidemment, l’activité ressemble aux montagnes russes. “On doit livrer sous 48 à 72 h. Un jour, on n’a pas de commande, mais le lendemain il y en a 3 d’un coup !”

Aussi, continue-t-il avec fierté, “pour coller à la demande (ce que préconise bien Toyota), nous avons mis au point un système avec des intérimaires que l’on prend au jour le jour. Si on n’a pas de boulot, ils restent chez eux, lorsqu’il y a du taffe, on les appelle en nombre pour faire les commandes (sous conditions de respect des délais légaux, bien entendu).”

Mais ce responsable Supply Chain, très soucieux de m’impressionner devant cette organisation minutieuse (et, avouera-t-il lui-même, véritable usine à gaz) a oublié un élément fondamental préconisé par TOYOTA.

RESPECT FOR PEOPLE !

Trouvez-vous qu’il soit respectueux de maintenir des personnes (qu’elles soient intérimaires ou non) dans la plus totale incertitude et précarité ?

Trouvez-vous qu’il soit respectueux de leur demander d’attendre qu’on les appelle et de se tenir prêt à disposition ?

Pensez-vous que Valeo trouvera ses futurs collaborateurs parmi ces intérimaires en les soumettant à de telles conditions de travail ?

Pensez-vous que le “turn-over incessant des intérimaires” n’aura aucun impact sur la qualité des produits fabriqués ?

En fait sur ce site …

… ils n’ont pas compris !

Ce qu’il faut retenir

Oui, Toyota préconise de réduire autant que possible les stocks inutiles (cela ne signifie pas “zéro stock”). Oui, Toyota préconise autant que possible de ne pas produire à l’avance (surproduction), mais de produire très vite une fois que l’on a la commande du client.

Mais Toyota préconise aussi le “Respect for People”, par l’élimination des Muri, Mura et Mudas.

Par ailleurs, il ne faut pas confondre produire vite et coller à la demande client … c’est l’erreur qu’a commise ce site de Valeo.

Pour pouvoir produire vite, il faudra :

– des processus ROBUSTES. Entendez des processus qui soient fiables d’un point de vue de la qualité

– des processus PERFORMANTS. Entendez des processus rapides, qui produisent vite

Et pour que ces processus deviennent robustes et performants, il faut d’innombrables Kaizen, jour après jour, mois après mois, année après année …

Mais comment faire du Kaizen lorsque c’est le feu ? C’est tout bonnement impossible. On n’a tout simplement …

… pas le temps, pas la tête à ça !

Eh bien pour faire ces Kaizen, il n’y a pas photo, il faudra …

… de la confiance, du calme, de la sérénité …

En un mot comme en cent …

… de la STABILITÉ !!!

Pour ceux que seraient un peu “dur d’oreille” ou long à la “comprenette” :

Stabilité = moins de variabilité = moins de Mura !

Et la stabilité, …

… elle ne s’obtient pas en collant

aux montagnes russes de la demande client !

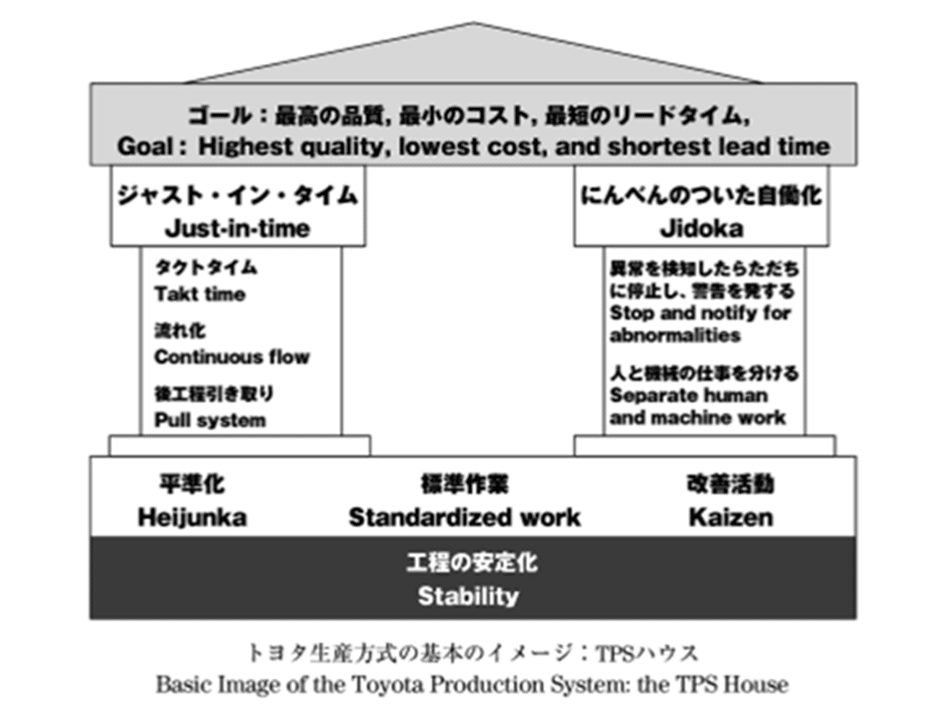

Pourquoi croyez-vous que la stabilité (et ses outils Heijunka et travail standardisé) soit dans les fondations de la maison Toyota (TPS) ?

Et dans votre boite, c’est plutôt le mode pompier ou “la vie est un long fleuve tranquille” ?

Bonjour Eric,

Merci pour ces articles réguliers qui amènent toujours à se remettre en question et à aller chercher plus loin sur la voie du Lean !

Bonjour Basile,

je vous remercie pour votre message qui m’encourage.

Si le blog vous plaît, n’hésitez pas à en parler autour de vous afin de propager un peu plus les idées du Lean.

Bien cordialement,

Eric

Bonjour

Je viens de lire votre article. Effectivement la solution apportée par la personne de Valeo a l’air assez ‘feodale’ et on peu comprendre que d’un point de vue lean ça n’est pas acceptable de ne pas tenir compte de l’humain dans la résolution de son problème.

Qu’elle aurait donc dû être la solution à adopter du coup. Il a des objectifs de livraison et des contraintes liés à l’exigence de ces clients concernant les commandes.

(je débute dans le lean et je n’ai pas encore forcement les bons réflexes !)

Michel

Bonjour Michel,

je vous remercie d’avoir pris le temps de lire l’article ainsi que d’avoir laissé un commentaire.

Vous posez la question :“Qu’elle aurait donc dû être la solution à adopter du coup ?”

Michel, vous comprenez que mon article n’est qu’une réflexion inspirée par le récit de mon interlocuteur.

De plus, ce récit est intervenu, comme je le précise, lors d’un évènement (autour d’un verre 😉 ) durant lequel j’ai rencontré ce manager.

Ce qui m’a sauté aux yeux, c’est que ce manager était convaincu d’avoir compris le Lean (un “plus fort du monde” en quelque sorte),

alors qu’il pointait lui-même toutes les limites de l’organisation qu’ils avaient mise en place sur son site.

Bien sûr, tout s’accélère. Bien sûr, les clients veulent les pièces toujours plus rapidement et sans contraintes; surtout dans l’automobile.

D’ailleurs, j’aime à dire que s’ils le peuvent, “ils vous passent commande aujourd’hui à livrer pour hier”.

Vous comprenez aussi qu’il serait très, très, très prétentieux de ma part de dire que ce manager devrait faire ceci ou faire cela. Je ne connais

pas vraiment la situation, je ne connais pas le site, je ne connais en fait rien du tout … à part ce qu’il veut bien m’en dire (et qui peut aussi être

transformé, enjolivé ou au contraire « assombri »).

Attention, entendons-nous bien. Je ne me défile pas! Je ne m’aventurerai pas sur le fait de proposer une solution sans être passé par la case analyse

de la situation actuelle (comme dans un A3). Je ne tomberai pas dans le piège que je combats tous les jours en entreprise d’avancer une solution alors

qu’on n’a même pas pris le temps d’analyser le problème et de trouver ses causes racines …

En gros, je ne peux tout simplement pas répondre à votre question…

Ceci étant dit, pour avoir croisé de nombreuses fois des personnes (voir même de copains) ayant travaillé chez Valeo, tous m’ont fait part d’une

certaine culture d’entreprise que je nommerai de dure. Je pense que Valeo a très très bien appliqué les outils du Lean depuis les années 80 et notamment

durant l’accompagnement par M. Freddy Ballé (père de Michael). Mais la place de l’homme, l’entreprise apprenante, le Lean management, je n’en est pas

beaucoup entendu parlé. Chez Valeo, cela ressemble davantage à “marche ou crève”. Et c’est cet état d’esprit que j’ai retrouvé chez mon interlocuteur …

Par contre, je n’oublie pas que Toyota est aussi un acteur de l’industrie automobile. Et que disent-ils eux-mêmes ? Eh bien qu’ils ne suivent pas exactement

la demande client, mais qu’ils se servent d’un pool stock pour faire tampon et diminuer drastiquement l’amplitude des variations de la demande, qu’ils produisent

au Takt et utilisent un Heijunka pour produire le mix produit…

Attention, Valeo est un équipementier alors que Toyota est un constructeur/assembleur. Les contraintes peuvent varier.

Mais malgré leurs indéniables succès et réussites dans le développement de leur entreprise, je pense que “les Valeo” ont plus une approche financière (court terme)

et tayloriste, que véritablement industrielle (long terme) et Lean. Et ce, même en se drapant des outils du Lean.

Comme vous pouvez le voir, les causes racines sont peut-être dans la culture même de l’entreprise Valéo.

Aussi, bien que m’interrogeant à travers cet article sur leur compréhension du Lean, qui suis-je pour leur conseiller quelque chose ?

Michel, j’espère ne pas avoir trop généré de frustration chez vous en ne répondant pas à votre question.

Au plaisir d’échanger à nouveau avec vous.

Bien cordialement,

Eric Calmettes