Désolé, je ne sais pas faire, je ne suis pas Antoine de Saint-Exupéry

“Saint-Ex”, lui, était un faiseur d’exploits et de miracles.

Parmi ses exploits … l’Aéropostale …

Son Miracle :

[cryout-multi][cryout-column width= »1/2″]

Le Petit Prince [/cryout-column] [cryout-column width= »1/2″]  [/cryout-column] [/cryout-multi]

[/cryout-column] [/cryout-multi]

Quel beau cadeau nous a-t-il fait avant son départ !

Mais revenons … à “nos moutons”

Comme toujours, j’aime vous faire partager mes réflexions issues de mes interventions sur le terrain.

Je suis un jour contacté par le patron d’une PME (merci le réseau). Je me rends sur place pour me présenter, prendre connaissance du contexte et parcourir les ateliers afin de me faire une idée de la situation.

Nous terminons ce premier rendez-vous par un débriefing dans le bureau du dirigeant. Avant toute chose, je lui demande quelles sont ses attentes.

Il me répond simplement : “dites-moi comment faire pour doubler la productivité en trois mois”

[cryout-multi][cryout-column width= »1/2″]

En gros : Faites un miracle !!! [/cryout-column] [cryout-column width= »1/2″]

[/cryout-column] [/cryout-multi]

Rien que ça ?!!! J’ai beau me prendre pour “un dieu en Lean”, je n’en reste pas moins qu’un Padawan en admiration devant notre Yoda à tous … Taiichi Ohno …

Plus sérieusement, après quelques secondes de surprise non dissimulée, je lui fais part de mon étonnement.

Sa demande est déplacée à plus d’un titre. Je lui explique d’abord que, si miracle il doit y avoir, il viendra d’eux-mêmes. Je ne le leur apporterai pas sur un plateau, car j’en suis tout bonnement incapable (et ce n’est pas mon rôle). De plus un tel miracle en trois mois … hi, hi, hi, mdr, lol, ptdr (si vous ne comprenez pas, demandez aux ados de votre entourage 😉 )

Néanmoins, après ce que j’ai vu sur place, je pense qu’il y a des choses à faire. Je propose donc au dirigeant de faire un “diagnostic-conseil” de trois jours, accompagné par certains cadres.

Le but de cette intervention est une première sensibilisation en douceur aux principes et concepts du Lean. Cela génère une prise de conscience chez les managers, car le diagnostic se base sur des faits concrets (sur le Gemba), en s’appuyant sur des situations qu’ils vivent au quotidien.

Suite à cette intervention, un certain nombre d’axes de progrès sont évoqués.

État des lieux

Après une rapide présentation du Lean, nous parcourons l’entreprise pendant deux jours, en observant, en questionnant respectueusement les opérateurs, en prenant des notes et des mesures, en évoquant la possibilité de faire autrement, …

Voici ce que nous avons vu :

- L’entreprise fonctionne en pur flux poussé. Chacun fait son boulot, sans se préoccuper de savoir si le poste d’après a besoin des pièces ou non. Tout cela est exacerbé par l’utilisation du système d’information. Il est utilisé en mode “au plus tôt”. Cela signifie que les commandes/fabrications ne sont pas priorisées par dates de livraison (mode “au plus tard”).

- L’entreprise est le royaume des lots et des files d’attente. Du fait de leur gestion “au plus tôt” toutes les commandes sont disponibles et visibles par tous dès leur saisie. Aussi, chaque opérateur organise son travail presque comme il l’entend. Il regroupe les commandes similaires dans le temps, afin de diminuer le nombre de réglages sur machine.

- L’atelier est à l’étroit dans un bâtiment vaste. Il est rempli de stocks en tous genres, y compris de produits finis qui prennent la poussière depuis plus de 10 ans. Il n’est pas rare de perdre des pièces, ou de refaire des produits dont on sait qu’on les a en stock, mais on ne sait plus où. L’inventaire est une corvée sans nom …

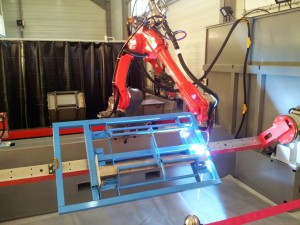

- L’entreprise a investi dans des robots de soudure … pour

Robot de soudure avec gabarit sur vireur

être plus compétitive.

Pourtant, les robots tournent moins de 50 % de leur temps de disponibilité.

De plus, chaque changement de série prend 45 minutes, alors qu’il suffit de remplacer un gabarit de soudure par un autre sur un vireur qui, lui, reste “à demeure”. Oui, mais voilà, les gabarits sont loin, mal rangés (il faut les chercher), leur identification est peu visible (il faut la voir) et bien souvent, il est nécessaire de déplacer des chariots pour les atteindre.

Cerise sur le gâteau, une fois le gabarit monté et le programme de soudure appelé, il est nécessaire de modifier des paramètres de ce dernier. À chaque nouvelle série ! En effet, le manque de précision de la découpe plasma cumulé avec un ébavurage à la meuleuse font que les pièces à souder n’ont jamais les mêmes dimensions. Et quelques millimètres suffisent pour que le robot soude “à côté”.

Nota : Le fait qu’un robot ne tourne qu’à 50 % de sa capacité n’est pas un problème en soi, si la demande n’est pas là. Mais dans le cas qui nous concerne, elle est là et ce poste devient un goulet d’étranglement.

- Deux opérateurs (Assemblage et Collage) passent 50 % de leur temps à faire autre chose que leur métier. Compte tenu de l’organisation, des lots d’encours et des stocks, ils occupent la moitié de leur temps à déplacer des palettes de pièces (logistique interne). Au final, cela fait un ETP (Equivalent Temps Plein) qui n’apporte aucune valeur ajoutée (mais si, vous savez, la VA, ce truc que vos clients vous achètent …).

- Du fait d’un stockage non réfléchi, nous voyons un cariste déplacer trois palettes de produits dans l’allée, pour aller chercher la quatrième qui est contre le mur. Avant de partir, il replace ses trois premières palettes dans leur zone de stockage. Vingt minutes plus tard (je l’ai vue de mes yeux, “juré craché si je mens j’vais en enfer”), un autre cariste vient faire le même exercice pour récupérer la palette de derrière.

Que faut-il retenir ?

- Les pépites d’or jonchent le sol. Il n’y a qu’à se baisser pour les ramasser.

- À force de marcher dessus, on ne les voit plus. Pourtant, elles sont là. Imaginez la probable mine d’or que je vais trouver rien qu’en creusant un petit peu.

- Le patron souhaite que je lui apporte une méthode, un outil miracle pour gagner 100 % de productivité. Mais le miracle, il le piétine tous les jours. Dans cette entreprise, le miracle n’est pas la présence d’une mine d’or, le miracle serait d’ouvrir les yeux pour apprendre à voir.

- Ce patron est une victime idéale. Sa croyance en une méthode miracle est si forte, que n’importe quel consultant peu scrupuleux et marchand de rêve “n’en fera qu’une bouchée”.

En tant que consultant “qui fait des miracles”, je peux même m’engager sur les résultats. Cela rassure ma victime. Ainsi, si je fais un miracle, je facture 100 % de ma prestation. Sinon, ce ne sera que 70 %, vous voyez, c’est honnête.

Par contre, comme je suis un consultant “qui fait des miracles”, vous comprendrez que mon taux journalier est trois fois plus cher qu’un consultant classique.

Or il y a des chances pour que “70 % de trois fois plus cher” coûte davantage qu’un consultant sincère et honnête qui ne fait pas de miracles !

Conclusion

Patrons, managers, responsables Lean, …

… ne vous laissez pas berner !!!

Le Lean n’est pas une méthode miracle !!!

Le Lean management est un ensemble de pratiques managériales qui transformera progressivement votre entreprise pour la rendre plus compétitive. Mais cette transformation, c’est vous seuls qui la faites.

Le consultant n’est là que pour vous guider et vous éviter certains écueils, dérives ou égarements. Ils ne connaît pas votre métier … et heureusement. Cela vous garantit un “œil toujours neuf” et un certain recul; le recul qui vous manque, car pris dans le tourbillon votre quotidien (et c’est tout à fait normal) .

Le Lean est un voyage … et là, réside le vrai miracle …

… c’est un voyage sans fin !

Et vous, croyez-vous aux miracles ?

Encore un excellent article mêlant vision de consultant, demande plus ou moins raisonnée du client et exemple de Gemba. Merci!

J’ai quelques questions:

1) Est-ce que la demande ambitieuse (prod x 2, en 3 mois) a affecté votre méthodologie? Exemple, faites-vous toujours le diagnostic conseil accompagné de plusieurs cadres? Autres exemples?

2) Est-ce facile de passer d’un flux de livraison de « au plus tôt » à « au plus tard »? Ou y a-t-il de « grosses » conséquences?

3) Comment le robot peut-il être le goulet d’étranglement sachant qu’il ne fonctionne qu’à 50%? Cela veut dire que les 50 autres % du temps il est en arrêt (changement de série, maintenance)?

4) Il y a, selon moi une contradiction dans l’article :

« doubler la productivité » « gagner 50 % de productivité »

« doubler la productivité » = gagner 100 % de productivité

5) A la lecture de l’article, certains outils/méthodes me viennent immédiatement à l’esprit:

– « pur flux poussé » => VSM + KAIZEN (Kanban , FIFO pour les pièces poussiéreuses, …)

– « changement de série prend 45 minutes » => SMED

– « déplacer des palettes de pièces » => Diagramme spaghetti

– « replace ses trois premières palettes » => 5S

– Quels sont les autres outils nécessaires à la réussite de cette mission?

6) Quelle est la répartition (en pourcentage) de vos relations interpersonnelles?

– directeur:

– cadres/responsables:

– opérateurs:

– seul (analyse, …):

Bonne continuation pour cette mission très challengeante.

Y aura-t-il d’autres articles pour suivre les surprises, découvertes de ce projet?

Cordialement

Bonjour Fabien,

Wouaouh ! Quel commentaire ! je vous remercie pour :

a) avoir pris le temps de lire l’article,

b) avoir pris le temps de poster ce commentaire (et notamment d’avoir relevé l’erreur des 50%),

c) vous être inscrit comme abonné (c’est sympa).

J’essaie de répondre au mieux à vos questions :

1) Oui, car cette demande déraisonnée a provoqué chez moi une réaction de méfiance. Je ne dis pas tout dans mes articles. Ma venue avait été imposée au

directeur de site par le dirigeant du groupe. La demande du directeur du site montrait une défiance à mon égard, comme pour dire « je n’ai pas besoin qu’un consultant vienne me dire comment mener ma barque. Aussi je vais lui faire une demande irréalisable afin qu’il se plante. Je pourrais alors démontrer à ma hiérarchie que j’avais raison ». Je ne suis pas entré dans son jeu. Je l’ai écouté. J’ai proposé 3 jours de diagnostic pour révéler des situations et pistes de progrès, en essayant de travailler avec le maximum de cadres pour diffuser « la bonne parole ». L’attitude du directeur du site a par la suite changé lorsqu’il a constaté que je ne cherchais pas à lui « fourguer des journées d’interventions ». Pour preuve, j’ai su par la suite qu’il avait repris des idées du diagnostic à son compte 😉 . C’est de bonne guerre si cela fait progresser l’entreprise.

Sinon, je ne fais pas toujours de diagnostic sous cette forme. Intervenant en PME, j’essaie de coller mon approche aux besoins de la boite. En gros, je n’ai pas de méthodologie précise. Par contre, je demande systématiquement à aller sur le Gemba; on y voit tant de choses.

2) Passer d’un flux « au plus tôt » à un flux « au plus tard » est assez facile (paramètre dans le MRP), mais assez déroutant, car du jour au lendemain, « on ne retrouve plus ses petits » (OF et cdes d’achat). Le but est de filtrer les OF que l’on envoie dans l’atelier. Chez un client, j’ai vu des OF à faire pour mai 2016, alors que nous étions en avril 2015. Il faut faire avec le flux d’information que l’on délivre dans l’atelier, comme avec la matière première. Lorsqu’un camion décharge de la matière, vous ne la stockez pas directement dans l’atelier sous peine de saturer ce dernier. C’est pareil avec le flux d’information. Vous délivrez l’information avec parcimonie en essayant de faire du « juste pour juste ». Il y a de grosses conséquences, car vous limitez la possibilité de faire des regroupements (de la surproduction, le pire des mudas).

3) Le robot est goulet d’étranglement, car justement il ne fonctionne qu’à 50%. S’il fonctionnait à « 100% du temps de dispo » (impossible, mais c’est pour l’exemple), la capacité serait suffisante. La mauvaise organisation génère des attentes, les réglages sont trop longs, les pannes récurrentes et la maintenance déborde sur le temps d’activité, etc.

4) Bien vu et merci. Doubler la productivité = 100 % de productivité en plus. J’ai corrigé mon erreur.

5) Vous avez raison concernant les outils. Certains ont été utilisés avec de beaux succès. Mais on parle aussi de Lean Management, à savoir comment changer ses pratiques managériales pour être en support des personnes qui apportent la VA. Et puis faire des choses c’est bien, mais les faire tenir dans le temps, là est le défi. Le respect des standards passe par le check. Vous ne l’avez pas cité, mais l’esprit PDCA (couplé avec l’esprit Kaizen) est un fondamental du Lean. Les autres outils nécessaires sont … travailler « sur », « avec », « pour » les hommes.

6) Dans de très rares cas, je travaille seul. Lorsque j’ai besoin d’observer pour comprendre quelque chose qui m’échappe, ou de prendre du recul sur une situation. Sinon, j’essaie toujours d’être accompagné pour échanger, faire partager ma vision, parfois convaincre, mettre le doute, etc.

Mon but n’est pas de « fournir du poisson » à mon client, mais de lui « apprendre à pécher » et plus encore de lui « apprendre à apprendre aux autres à pécher » (notamment je fais ça avec les 5S). Un bon consultant fait en sorte que son client n’ait plus besoin de lui. C’est un gage de relation de confiance et croyez-moi, sur le long terme (1er des 14 principes de Toyota), tout le monde est gagnant.

Plus je peux passer de temps avec le dirigeant, mieux c’est, car il a du pouvoir de décision. Mais bien souvent, le point le plus bloquant se situe au niveau du management intermédiaire. Quant aux opérateurs, si vous êtes honnête, avez un discours cohérent et que vous leur facilitez la vie, il joue le jeu très vite et deviennent même moteurs (il existe toujours quelques vieux irréductibles Gaulois qui sont contre tout ce qui est nouveau, mais ce n’est pas une généralité).

Fabien, j’ai fait de mon mieux pour répondre à vos questions et j’espère que cela vous conviendra.

Encore un gros merci pour votre commentaire.

Bien cordialement,

Eric

Merci Eric pour cet exemple de sources de résultat que les PME-TPE dispersent tout au long de leur chaîne de valeur ajoutée… et bravo PAR DESSUS TOUT pour la philosophie (que je partage !), à savoir que notre VRAI rôle de consultant est de permettre à ces petites boîtes d’acquérir l’AUTONOMIE pour poursuivre leur amélioration continue sans nous : elles ont tant de choses à apprendre, tant de potentiels de progrès à découvrir que nous leur seront toujours un apport nécessaire pour gravir la marche suivante… On pourrait (comme beaucoup !) profiter de leur situation pour en garder sous le coude et pérenniser du chiffre d’affaire, mais ce serait renier la philosophie qui nous anime !

Ne change rien, tes clients te garderont leur confiance !

Très cordialement.

Martial

Salut Martial,

je te remercie pour ton commentaire sympa … et désolé de ne pas avoir pris le temps de te répondre + tôt.

Je comptais en discuter avec toi la dernière fois que nous nous sommes vus au Mans, mais nous étions occupés.

Je vois, mais ce n’est guère une surprise 😉 , que nous sommes en phase et avons la même approche du métier de consultant.

Je préfère ne pas avoir beaucoup de clients (même si un peu plus ne ferait pas de mal), mais pouvoir les accompagner sur le long terme.

En gros, la qualité plus que la quantité. Pour cela il faut établir une relation de confiance. C’est long à construire.

Au plaisir de te revoir bientôt (à Saumur j’espère).

Eric

Bonjour à tous,

Que de commentaires!!! Au début de l’article, j’ai eu l’heureuse impression de retrouver des extraits de mon livre de chevet (celui dont je bassine tout le monde et que je ferai mieux de relire à mon compte!), LE BUT de Goldratt. En tout cas, (à l’époque…) il m’avait bien permis d’approcher les problématiques liées au flux poussés et tirés, les pièges, verrous et leviers.

Bref, je voulais revenir sur une remarques de… (attendez, que je remonte…) … d’Eric: « … travailler « sur », « avec », « pour » les hommes. » Ce bout de phrase a fait écho avec la forte conviction que j’ai, que les salariés ont en eux, la majeure partie des solutions aux problèmes qui concernent le périmètre de leur poste, voir au delà! Alors le Lean Management, se serait comment recentrer l’Homme sur son coeur de métier, sa véritable VA dans l’organisation, en permettant, voir en favorisant son potentiel à l’amélioration. Quand la mayonnaise prend bien, l’effet levier est immédiat, puisqu’il s’entoure de standard qui lui facile son quotidien, plus durable et ancré dans un long terme, de sa propre mouture et donc enclin à un déploiement plus naturel auprès des services ou collègues.

Bonjour Matthieu,

je te remercie pour ton commentaire. Tu as tout compris.

Souviens-toi, lors du lancement de la Gemba Walk, j’ai dessiné l’inversion de la pyramide de management.

Toute l’entreprise doit être en support des personnes qui créent la VA (les opérateurs). J’ai dit “en support”, pas “au service de”.

Le management Lean a deux fonctions essentielles :

– Faire respecter les standards (sans standard pas d’amélioration possible), pas dans un but de flicage, mais plutôt d’amélioration du processus.

– Faire grandir ses subordonnées (d’où la célèbre phrase de Toyota “produire des hommes avant de produire des pièces”)

Alors oui, il faut impliquer les opérateurs. Quand cela est bien fait, l’entreprise libère des énergies (par expérience, qui étonnent tout le monde).

En revanche, il y a un certain angélisme dans la communauté Lean. Beaucoup de personnes parlent et écrivent sur le Lean sans jamais mettre un pied sur le Gemba.

Pour donner efficacement de l’autonomie et de la liberté aux opérateurs, il faut qu’ils sachent et veuillent la prendre. Il faut donc qu’ils soient accompagnés et éduqués dans ce sens. Demander son avis à un opérateur à qui l’on a dit pendant 20 ans “de la fermer”, n’aboutit souvent à pas grand-chose. Dans ce cas, le management se dédouane en disant “Regardez, je leur ai demandé, mais ils n’ont rien dit. Ils s’en foutent …” Un peu facile comme réaction …

Pourtant, c’est une réalité. Laissez-libre un animal sauvage élevé par l’homme, il reviendra vers l’homme. Prenez les faisans d’élevage lâchés en pleine nature peu avant l’ouverture de la chasse …

Donc pas simple. C’est pour ça qu’il faut travailler “sur, avec et pour” les hommes.

Bon alors, Matthieu, quand est-ce que Bertrand et moi faisons une Gemba Walk dans ta boite ??? 😉

Avec la fusion des régions, tu devrais pouvoir être éligible à l’action collective Lean de BS.

Encore merci pour ton commentaire et pour le reste.

A bientôt,

Eric

Retour PingS'il vous plait, faites un miracle | Au fil du ...

Retour PingEt si le Lean n'était que bon sens ? | Au fil du Lean ...