La petite phrase à la mode …

Je suis sûr que Monsieur Macron ne me tiendra pas rigueur de lui emprunter son expression pour défendre un fait qui me tient à cœur …

Non, …

… le Lean ne coûte pas “un pognon de dingue” !!!

Par contre, oui le Lean …

… rapporte un pognon de dingue !!!

L’éternel débat

Depuis que j’ai été contaminé par le virus Lean (quelques années déjà 😉 ), la même question revient.

Combien ça coûte ?

Invariablement, je réponds :

Et combien ça rapporte ?

C’est bien là le problème …

Avec le recul, nous savons qu’une démarche Lean sincère, honnête et authentique (respect des personnes, sinon c’est du Canada Lean), rapportera à toute organisation qui l’applique 10, 100, 1000 fois plus et bien davantage encore.

Mais le souci, c’est que l’on a tous du mal à dire précisément …combien !

Et quand je dis “tous”, c’est vraiment “tous”, petits ou grands du Lean …

Pourquoi une telle difficulté

C’est très simple.

Une démarche Lean est un investissement sur l’homme, un pari sur l’avenir. Et comme tout investissement, il faut commencer par payer.

Vous achetez une nouvelle machine, vous payez (même si emprunt à la banque).

Vous vous faites accompagner par un consultant pour former votre entreprise et l’accompagner sur la voie du Lean, vous payez.

Vous faites une formation au 5S, vous payez …

Le coût de l’investissement est immédiat, “sonnant et trébuchant”. Une facture reçue (consultant, matériel acheté, …), le déficit de production dû aux heures passées par vos collaborateurs en formation et pas en production, etc., … tout ça, on sait bien le comptabiliser, souvent même, au centime près.

En revanche, le gain lié à cet investissement est dilué dans le temps ! Il se manifestera la plupart du temps par un ensemble de petits gains dispersés. Ces gains sont difficilement quantifiables. La raison de cet état de fait provient du fait que …

… ces gains sont des pertes qui n’existent plus !

Or, ces pertes étaient auparavant noyées dans une masse financière globale. Je ne connais aucune organisation (ce qui ne veut pas dire que personne ne le fait) qui les quantifie vraiment, réellement, sérieusement. Il y en a trop et c’est trop compliqué.

C’est le vrai coût global de la non-qualité. C’est le vrai coût global de la non-productivité. C’est le vrai coût global de la non-formation, de la non-compétence, de la non-polyvalence, de la non-polycompétence, …

Alors pour une fois, parlons pognon !!!

Quelques exemples d’ici ou là

Exemple 1 :

Réimplantation d’un atelier de mécano soudure d’un site français appartenant à un groupe mondial. Le projet a duré 9 mois. C’est un beau et gros projet. De nombreux collaborateurs, de nombreux corps de métiers sont intervenus.

Un bilan financier a été établi après 18 mois. Tous coûts confondus, le projet avait coûté 180 k€. Le gain sur 18 mois était de 380 k€.

Faisons simple : 380 k€ / 18 mois = 21 k€/mois ; 180 k€ / 21 k€/mois = 8,6 mois

Un investissement avec un amortissement de 8,6 mois … croyez-moi, beaucoup sont preneurs.

Mais n’oubliez pas une chose. Les gains de 21 k€/mois ne s’arrêtent pas au bout de 8,6 mois, ils continuent !!!

Sur un an cela, représente 252 k€ ; sur 5 ans, 1,260 M€ ; sur 10 ans, 2,520 M€

Le coût de 180 k€, c’est une fois ! Le gain de 21 k€, c’est … tous le mois !!!

Après quelques années, vous ne les trouvez pas un peu ridicules ces 18o k€ ?!!!! Moi, si !

Exemple 2 :

Il y a quelques années, je donne une conférence sur le Lean devant un amphi de 155 patrons, de PMEs en majorité. Il y a ma présentation, mais aussi des témoignages d’industriels locaux. La traditionnelle séance des questions/réponses arrive et la dernière question est : “C’est bien joli tout ça, mais combien ça coûte ?”. Comme je le disais plus haut, je réponds poliment : “Combien cela rapporte ?” Petit sourire convenu et nous passons au cocktail qui suit habituellement ce genre de présentation.

Je discute avec les participants, lorsque qu’une dame, responsable Lean chez Axa Assurances (preuve que le Lean ne s’applique pas qu’à des processus de production industrielle), me prend à part et me dit :

Chez nous, nous avons démarré la démarche il y a trois ans. Nous avons commencé par des petits chantiers simples. Il y a peu, nous avons fait un bilan financier. En trois ans, cela a coûté 72 000 € à l’entreprise.

Mais cela lui a rapporté/fait économisé 3 millions d’euros !!!

Le top management est convaincu et nous appuie.

“Tu m’étonnes”, ils ne sont pas fous; heureusement, que le top management soutient activement la démarche !

Exemple 3 :

Une PME d’une vingtaine de personnes dans laquelle j’interviens en ce moment même. La structure est petite et familiale. Il n’y a pas beaucoup d’indicateurs. Je demande au patron de faire un point pour savoir si mon intervention et le travail qu’ils font apportent une meilleure performance globale. Voici quelques éléments :

En un an, l’organisation du travail s’est améliorée. Le travail se fait avec plus de sérénité. Il a fallu recruter 3 personnes pour faire face à la charge. Ces trois personnes représentent un coût approximatif de 70 k€/an. Dans ce type d’industrie il est admis que l’embauche d’un productif génère un CA de 2 à 3 fois son coût.

L’arrivée de ces 3 collaborateurs permet donc d’augmenter le chiffre d’affaires d’environ 70 k€ * 2,5 = 175 k€.

Or, sur un an le chiffre d’affaires a progressé de 45o k€.

L’écart est donc de 450 k€ – 175 k€ = 275 k€ !

D’ailleurs la directrice commerciale ne s’y est pas trompée : “Nous avons battu notre record de CA par mois. Nous avons dépassé les 300 k€ !!!” nous a-t-elle dit avec “la banane.”

Bien entendu, les clients sont les mêmes et la typologie des produits fabriqués n’a pas changé. L’entreprise est donc capable sur un même marché de produire plus (et surtout, vendre plus) à effectif constant. Elle a donc fait un gain de productivité.

Sur une année, mes interventions lui coûtent environ 15 k€. En tenant compte des coûts liés à l’immobilisation des personnes lorsque j’interviens (patron, responsables d’atelier, collaborateurs … qui ne font pas leur boulot quand je suis là), admettons que ce coût total représente 25 k€ sur l’année.

L’écart de gain est toujours de 250 k€, soit 10 fois le coût sur la première année.

Amortissement, 1,2 mois !!!

Sur un an cela, représente 250 k€ ; sur 5 ans, 1,350 M€ ; sur 10 ans, 2,725 M€, etc.

Le voyez-vous, là, “le pognon de dingue” ?!!!

Et ça, combien cela va-t-il rapporter ?

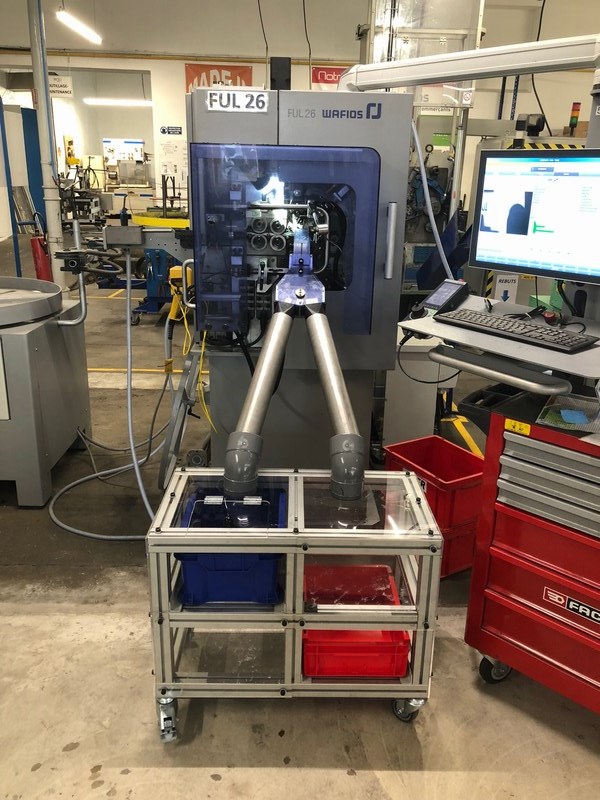

J’ai reçu la photo il y a deux jours. C’est une entreprise qui fabrique des pièces par cintrage de fil et plus précisément des ressorts.

Les machines actuelles ont des cadences “de folie”. Lorsque le fil est de petit diamètre, par exemple 2 mm, les ressorts fabriqués font souvent eux aussi quelques millimètres. Aussi, lors de l’éjection de la pièce, il n’était pas rare que des ressorts sortent des guides et tombent par terre.

Pour peu qu’ils soient huilés (même légèrement), le câble étant lui-même enduit de savon/talc sur la bobine, cela salissait le sol.

Par ailleurs, de si petits ressorts au sol … vous ne pouvez pas faire autrement que de leur marcher dessus. Aussi, un ressort au sol est un ressort mort. Comme on sait qu’un certain % de pièces tombe à terre, on gonfle un petit peu la production (surproduction et donc surconsommation matière). Mais en général, on va produire un peu plus que le besoin du client. Il faudra donc stocker et gérer les pièces en excédent, etc., etc. Vous voyez où je veux en venir. Du MUDA ! Du MUDA ! Du MUDA !

Voici le petit chariot qu’ils ont créé :

Plus de pièces par terre cela signifie :

• plus besoin de balayer le sol

• plus besoin de nettoyer le sol (huile et savon/talc)

• autant de pièces qui ne sont pas rebutées (alors que bonnes la plupart du temps)

• réduction de la surproduction et de la surconsommation matière (les petits ruisseaux font les grandes rivières)

• réduction du temps de production de quelques minutes à dizaines de minutes (les petits ruisseaux font les grandes rivières)

• un environnement de travail plus agréable et sûr pour l’opérateur (élimination du risque de glissade en marchant sur les ressorts)

• une image plus propre et moderne de l’entreprise (cela fait “moins dégueu”, je suis sûr que tout le monde me comprend 😉 )

Mais aussi :

• puisque cela marche sur cette référence, on peut certainement l’utiliser pour d’autres pièces

• puisque cela marche sur cette machine, on peut certainement créer un chariot similaire pour d’autres bécanes

• puisque cela marche sur ce site, on peut certainement créer un chariot similaire pour d’autres sites du groupe

• etc., etc. Bref, l’effet boule de neige !!!!!!!!!!!!!!!

Alors maintenant, …

… dites-moi combien rapporte ce chariot à l’entreprise !

Vous ne savez pas, je ne sais pas, personne ne sait exactement …

Pourtant, nous pouvons savoir assez précisément combien il a coûté. Du profilé alu, de la visserie, un peu de Plexiglass, les bacs bleus et rouges, les roulettes, le temps de conception, de fabrication, de test …

À vue de nez, 3 à 500 €, peut-être 1 000 € … Quand bien même cela aurait coûté 2 000 €, en quelques années ce petit chariot et ses reproductions feront gagner des milliers, des dizaines de milliers, voire des centaines de milliers d’euros à l’entreprise.

Alors, cela ne valait-il pas le coup d’investir un peu ?

Nota : Je rappelle que les personnes qui ont construit ce superbe petit chariot ne connaissaient pas le Lean et ses principes il y a un an et demi. C’est parce que l’entreprise a accepté de “payer” pour mes interventions et mon accompagnement qu’ils ont progressé sur cette voie … Je profite de cet article pour les remercier de leur confiance, mais aussi pour passer le message … ne vous arrêtez pas aux premiers succès et continuez !

Que faut-il retenir ?

Il est facile et immédiat de connaitre et quantifier les coûts.

Il est difficile, long et incertain de connaitre et quantifier les gains réels.

Mais nous savons qu’ils sont bien là et dépassent très largement les coûts initiaux.

Je conseille alors de calculer la somme des coûts locaux pour la comparer, à périmètre équivalent (ce qui n’est pas toujours aisé) aux gains réalisés sur l’année.

Mais pour cela, il faut, prendre du recul, s’armer de patience, voir long terme et ne pas changer d’avis à la moindre difficulté.

Le Lean est un train qui ne s’arrête jamais …

Ne descendez pas du train simplement parce que vous avez

oublié que vous êtes dedans, rien n’est jamais acquis …

Ne descendez pas du train parce que votre ticket vous coûte

quelques sous pour aller à la gare suivante …

Ne descendez pas du train parce que

vos concurrents, eux, sont dans le train suivant …

Regardez la distance parcourue de temps en temps,

mais gardez en permanence à l’esprit la distance à parcourir …

C’est aussi ça devenir Lean !

Et dans votre boite, le Lean rapporte-t-il aussi “un pognon dingue” ?

Pingback: Une autre approche de la Qualité 2/2 | Au fil du Lean ...