On n’améliore que ce que l’on mesure

Oh je sais bien que la suite de cet article n’est pas aussi attendue que les épisodes de la 4ième saison de cette fabuleuse série qu’est “Le bureau des légendes” (ouaip, je suis fan).

Mais je sais qu’il est attendu … et peut-être même un peu “attendu au tournant” 😉

Donc, pour résumer très succinctement l’article “Une autre approche de la Qualité 1/2” (que je vous invite bien sûr à lire si ce n’est déjà fait), voici où nous en étions.

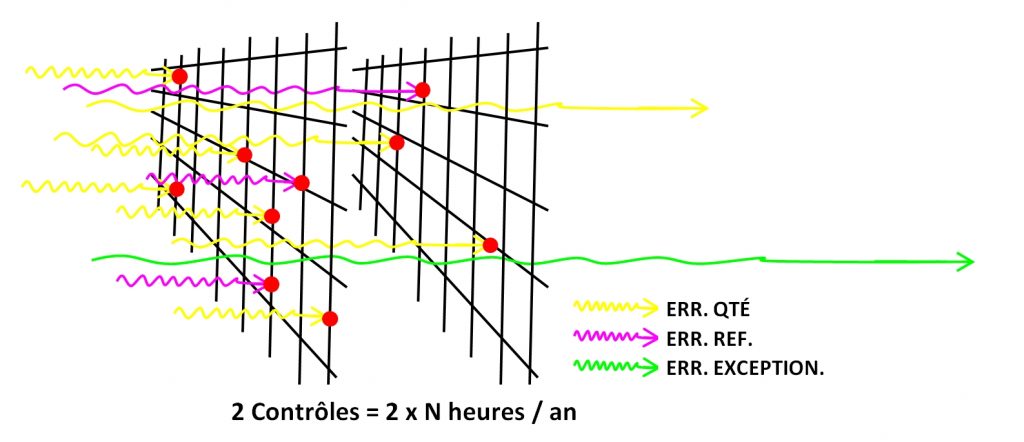

Lors d’une visite d’usine, j’assiste à un point qualité. Je découvre que l’entreprise pratique le double contrôle sur son activité de préparation de commande. Or, il apparaît qu’il subsiste encore des défauts (en référence et en quantité) qui parviennent chez les clients; défauts qui normalement auraient dû être éliminés par le second contrôle…

Face à ces défauts résiduels, l’entreprise semble assez démunie. Il est donc demandé aux préparateurs de …

… faire plus attention !

En fait, la responsable Qualité, faute d’autre solution, est venue “SENSIBILISER” les préparateurs … qui de vous à moi, n’en ont pas du tout besoin, … puisqu’ils connaissent leur métier par cœur, sont sérieux, consciencieux et impliqués. Aveux d’impuissance …

Mesdames et Messieurs les Qualiticiens, s’il vous plaît, lorsque votre seule contremesure à un défaut qualité est “sensibiliser l’opérateur”, c’est que peut-être, probablement, vous n’avez pas correctement fait l’analyse des causes racines et que votre approche n’est pas la bonne !

Après nous être un peu éloignés, je reviens sur le sujet avec le directeur de site. Je souhaite lui montrer que leur approche est peut-être un peu faible et je lui pose quelques questions de base …

Quelques questions de base

Je lui demande comment cela se fait qu’il subsiste des problèmes Qualité, puisqu’ils ont mis en place un double contrôle. Sa réponse est honnête; il ne sait pas.

En fait, que connaissent-ils ?

• Le nombre / taux de défauts résiduels après simple contrôle

• Le nombre / taux de défauts résiduels après double contrôle

• La typologie des défauts qui n’a pas changé après la mise en place du double contrôle

Mais ce qui est intéressant, c’est surtout ce qu’ils ne connaissent pas et que mes questions soulignent :

• Quel est le nombre / taux de défauts arrêtés par le premier contrôle ? Réponse : Ne sait pas

• Quel est le nombre / taux de défauts arrêtés par le second contrôle (défauts passés entre les mailles du premier ctrl) ? Réponse : Ne sait pas

• Savez-vous mesurer la performance de chaque contrôle ? Réponse : Non

• Si vous ne savez pas mesurer, comment pouvez-vous savoir si les contrôles sont efficaces et performants ? Réponse : Ne sait pas

• Si vous ne savez pas mesurer, comment pouvez-vous améliorer la situation ? Réponse : Pas de réponse …

• Si vous mettez en place des actions qui manifestement n’améliorent guère la situation, pensez-vous avoir la bonne approche Qualité ? Réponse : Objectivement, non.

Cette mauvaise approche est souvent le résultat d’une façon empirique de procéder. On constate un défaut, on met en place une contremesure. Si cela marche, tant mieux. Si cela ne marche pas, tant pis !

Poussons le raisonnement à l’absurde

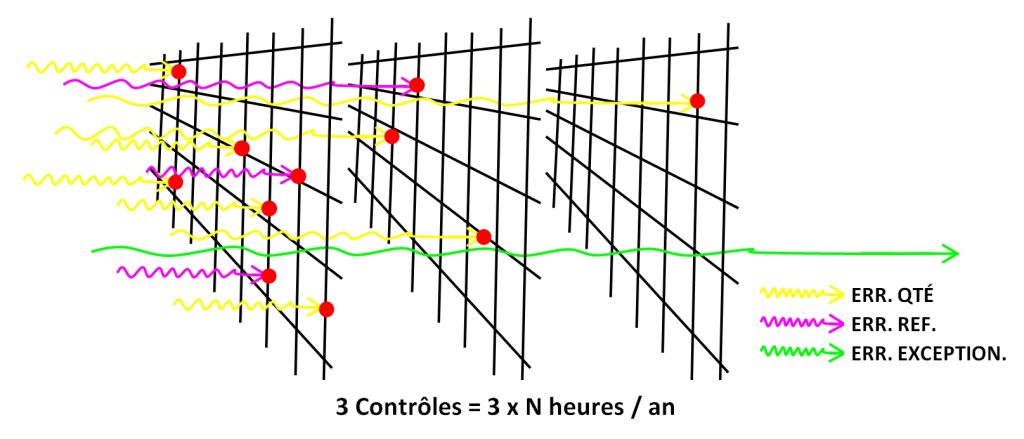

<p= » » style= »text-align: justify; »>Vous le savez, je ne suis pas à une provocation près. J’ai soumis alors au directeur l’idée d’instaurer un troisième contrôle par un troisième préparateur.

À force de mettre des contrôles, on va bien arriver à ne plus envoyer de défauts chez nos clients !!!!

Le directeur a souri.

Nous l’avons tous bien compris. Ce n’est pas la bonne approche. Elle va coûter “un pognon de dingue” 😉 en temps de contrôle (contrôle qui, je le rappelle ici, est un Muda) et n’assurera probablement pas un “firewall” parfait.

Scania, la bonne approche

Nous avons la chance sur Angers, d’avoir une des usines d’assemblage des camions Scania.

C’est une chance, … car j’ai pu la visiter 4 fois. C’est une chance, car c’est un des sites industriels qu’il m’ait été donné de voir qui a le mieux mis en oeuvre le Lean et su en tirer parti.

Lors de la visite, notre guide fait toujours sensation lorsqu’elle annonce :

Nous, chez Scania, nous ne vérifions plus les pièces reçues de chez nos fournisseurs, qu’ils soient internes (groupe Scania) ou externes.

Nous les montons directement sur les véhicules !

Cela doit marcher … et ça marche !!!

C’est donc possible ?!

Nota : Ce qui n’est pas dit durant la visite, c’est combien d’années de travail acharné avec les fournisseurs (devenus partenaires) il a fallu pour atteindre ce résultat. Il n’est pas non plus dit, comment les fournisseurs font pour assurer un taux de qualité de leurs produits de 100 %. Si ces fournisseurs ont 3, 4 ou 5 contrôles, ce n’est pas dit non plus … 😉

La perfection n’existant pas, même chez Toyota ou chez Scania, il doit bien leur arriver quelques soucis de temps en temps. Mais l’important n’est pas l’erreur exceptionnelle, l’important est l’approche utilisée.

Aller chercher la perfection !

Nota 2 : Petite anecdote, toujours chez Scania. Aujourd’hui, après avoir bossé et drastiquement réduit les accidents de travail, ils bossent sur les “presque-accidents”. Oui, oui, vous avez bien lu. Les “presque-accidents” sont toutes les situations d’accidents évités ou situations dangereuses identifiées par le personnel …

Mais comment faire pour aller chercher et côtoyer la perfection ?

Bin en fait, … c’est tout simple !

La solution n’est pas nouvelle, cela fait plus de 60 ans qu’elle est connue de tout le monde. Le Lean lui-même s’est construit dessus.

Le secret, c’est …

… l’approche Qualité par le PDCA !

Alors là c’est un comble ! Je vous entends d’ici. Je me fous de vous ! Tout ça pour ça ! C’est la montagne qui accouche d’une souris ! Etc. Etc.

Le PDCA, vous le connaissez par cœur Mesdames et Messieurs “Qualiticiens ISO”. C’est un grand classique, me direz-vous ?

Je vous poserai alors cette question toute simple : Si vous connaissez le PDCA, le comprenez et l’acceptez …

… alors pourquoi ne l’appliquez-vous pas ? !!!!

Pourquoi ne l’appliquez-vous pas au quotidien; sur le terrain; pour trouver des causes racines; pour résoudre des problèmes ?

Je rappelle ici qu’un problème est résolu lorsqu’il ne se reproduit plus. Tant qu’il se reproduit, c’est que la cause racine n’a pas été complètement éradiquée. Et vous pouvez mettre tous les contrôles, tous les filets, tous les firewall que vous voulez, cela n’y changera rien !

La démarche que j’aurais mise en œuvre dans cette entreprise

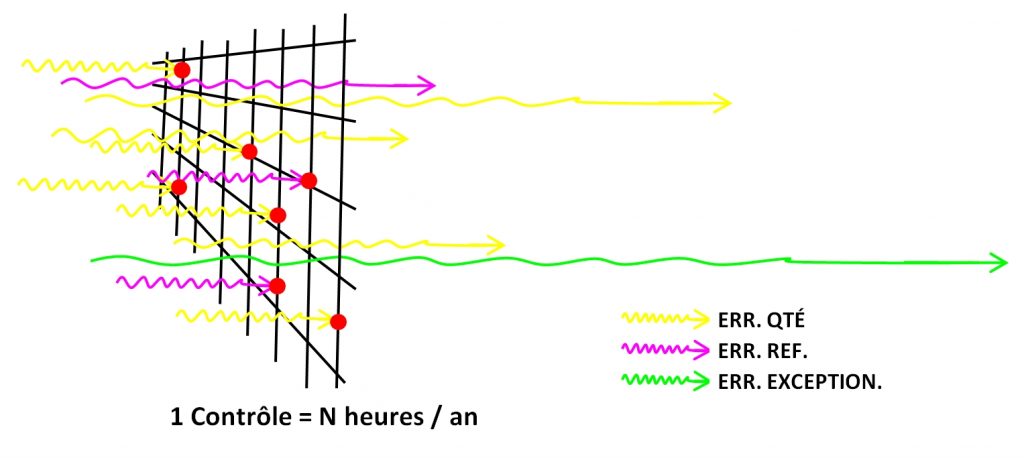

En partant du contrôle simple :

Étape 1) :

Grasp the situation !

(“saisir la situation actuelle”)

Feuille de relevé à l’appui, quels sont les problèmes qui surviennent et sont identifiés au contrôle :

• Erreur de référence

• Erreur de quantité

• Erreur diverse

On se rendra compte que la règle de Pareto est très certainement respectée et que les deux premières erreurs couvrent plus de 80 % des erreurs.

Étape 2) :

Se focaliser sur les deux erreurs principales. Pour chacune des deux erreurs, refaire une feuille de relevé pour renseigner la cause du problème.

Cela signifie qu’à chaque détection, il faut prendre le temps d’analyser la situation et de comprendre ce qui est la cause apparente du problème (à ce stade, nous ne parlons pas encore de cause racine).

Là encore, vont se dégager des causes “têtes de Pareto”. On aura affiné notre connaissance et notre périmètre d’intervention.

Étape 3) :

Se focaliser ensuite sur les têtes de Pareto et chaque fois qu’une d’elles survient, pratiquer un 5P (5 Pourquoi) rapide afin de trouver la cause racine du problème.

Après un certain temps, la situation sera stable, et les causes racines des problèmes auront été globalement identifiées.

Nota : Les causes racines sont parfois “très bêtes”. Un éclairage insuffisant, une référence écrite “trop petite”, une police d’impression qui laisse confondre le chiffre “1” avec la lettre “i” ou la lettre “l”, des unités de manutention et de stockage différentes dans le système d’information, Etc., Etc.

Étape 4) :

Une fois les causes racines identifiées, les contremesures apparaissent d’elles-mêmes et deviennent évidentes. Un planning d’intervention est construit pour mettre en œuvre chaque contremesure.

Étape 5) :

À ce stade le plus gros du travail a été fait, nous pouvons passer aux étapes DCA du PDCA.

Les contremesures sont mises en œuvre.

Étape 6) :

Là est un point super important et trop souvent négligé. Les actions ayant été menées, tout le monde est content et bien souvent les choses en restent là !

Mais comment savoir si les actions ont porté leurs fruits si l’on ne fait pas la phase de Check ?

À ce moment, il faut encore continuer à remplir les feuilles de relevés de l’étape 2) !

Étape 7) :

Bilan de l’approche/démarche. Seuls les faits, les chiffres issus de l’étape 6) font foi. Si les erreurs ont disparu, c’est un succès. Si elles sont encore présentes, c’est que l’on est passé à côté des causes racines et qu’il faut recommencer l’étape 3) et les suivantes.

Je conseille souvent les entreprises de ne faire intervenir cette étape de bilan qu’après un certain temps. Cela permet de prendre du recul et de s’assurer que les erreurs ne surviennent plus du fait de processus plus robustes.

En effet, naturellement, pendant la démarche les préparateurs vont porter une attention particulières sur le sujet et il y a des chances que les erreurs diminuent. Mais que se passera-t-il lorsque la pression retombera ? Si le boulot a été bien fait, les processus seront robustes et les erreurs ne reviendront pas. Même en période de congé, même en cas d’absence maladie, même en cas d’intégration d’un intérimaire comme préparateur de commande …

Ce qu’il faut retenir

Trois ou quatre petites choses…

• Connaître, comprendre et approuver le PDCA n’est pas suffisant. Il faut lutter contre notre nature profonde de sauter à la solution immédiate. Or, depuis que l’homme existe, notre formatage est ainsi fait que notre cerveau cherche toujours la survie et le moindre effort.

C’est aussi pour cela que l’émotionnel a tant d’importance. Tous les dictateurs, les politiques, les gourous en tous genres, les publicitaires, le marketing passés, présents et futurs joueront toujours la carte de l’émotionnel pour vous sensibiliser à leur cause. En ce sens, notre propre cerveau exerce une forme de dictat sur nos agissements et nos décisions.

Et lutter contre nous-mêmes est difficile. Ne dit-on pas “chassez le naturel, il revient au galop” ?

• Toute “solution” qui ne résout pas le problème doit induire dans notre esprit l’idée que nous n’avons pas trouvé les causes racines du problème. C’est facile à dire, beaucoup moins facile à faire.

Aussi, lorsqu’une contremesure ne marche pas il faut chercher autre chose. Même si ce n’est pas facile, même si on n’a pas d’idées … Souvent, les idées viennent en cherchant. Encore faut-il accepter le fait de chercher.

• N’oubliez pas de vous concentrer sur l’important (les têtes de Pareto). En effet, j’ai remarqué très souvent, que les causes racines des têtes de Pareto sont aussi les causes racines des queues de Pareto. En éliminant les premières, on élimine aussi les secondes. Cela paraît magique.

• La Qualité, la vraie Qualité, ne s’obtient qu’en allant chercher la perfection et la robustesse des processus. Pas en contrôlant a posteriori leurs résultats.

Aller chercher la perfection est l’idée

même de l’amélioration continue !

Aller chercher la perfection par petits pas

est l’idée même du Lean !

Et vous, partagez-vous mon avis ?

</p= » »>

Bonjour Eric,

J’attendais avec impatience le 2/2, merci c’est top.

Je ne me lasse pas de te lire, j’apprends beaucoup.

Osvaldo

Bonjour Osvaldo,

je te remercie pour ton commentaire chaleureux. C’est gentil.

J’espère que tout se passe bien de ton côté.

Amicalement,

Eric

Bonjour, sujet très bien illustré et au combien vrai ! Simple et applicable, parfait.

Merci

Cordialement

Annabelle

Bonjour Annabelle,

je vous remercie pour avoir pris le temps de lire l’article, mais aussi pour votre commentaire encourageant.

Si l’article ou le blog vous plaît, n’hésitez pas à le partager avec d’autres personnes. Il est gratos et sans pub … 😉

Bien cordialement,

Eric Calmettes